航空工业现在正选用树脂传递模塑成型工艺(RTM),进行大型高强度结构件的出产。但是,其出产功率很低,有时还需很多的手艺作业。在轿车的制作的完好进程中,选用RTM工艺进行零部件的出产,首要是为了到达更好的视觉效果,而且只用于小批量出产的尖端轿车中。若能为量化出产开宣布一条牢靠的自动化RTM出产线,则纤维增强塑料(FRP)将能更广泛地应用于轿车高强度承重结构件的出产。

德国加工机械范畴的专家迪芬巴赫公司(Dieffenbacher)和克劳斯玛菲公司(KraussMaffei)在RTM技能范畴展开了协作,他们对以上的市场需求做出了呼应开发了一条高压树脂传递模塑成型工艺(HP-RTM)的自动化出产线。这条出产体系包含了预成型加工、限制进程,以及修整工艺。比较于传统的RTM工艺,该HP-RTM工艺减少了树脂打针次数,提高了预制件的浸渍质量,并缩短了成型周期。

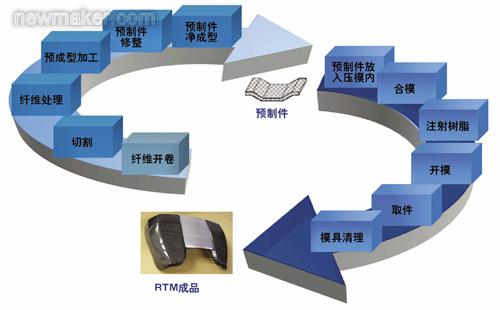

关于HP-RTM部件的出产,需求制作一个由织物增强资料制作成的预制件。这样的预制件在迪芬巴赫的预成型中心制作完结,一般运用一个彻底自动化的进程。

能够运用机器人来牢靠地处理切开织物、纤维毡,以及预制件。预制件成型中心可当作一个独自的单元来运转,也可与限制工艺一同结合在产线上。

预制件的工艺流程之后便是限制进程。该进程包含用环氧树脂体系浸渍预制件,以及其固化进程。

在用机器人将预制件放置到RTM模具中之后,依据模内压力及部件的尺度和复杂性,选用一台迪芬巴赫液压压机用高达36000 kN(3600 t)的压力完结实践的限制进程。压机在很短的建压时刻内到达450 mm/s的合模速度和40 mm/s的限制速度。迪芬巴赫短冲程体系能确保压机有很高的能效,特别具有很短的成型时刻和较大的滑块行程。与传统的限制成型技能比较,能大大的提高50%的能效。

>

>